株式会社山本製作所

木質ペレットストーブを

より良くしたい、広めたい。

菅野 祐介 さん

山形県山形市出身。

山形大学工学部機械システム工学科卒業。

2004年、株式会社山本製作所入社。生産本部技術部環境機器グループに配属。(2010年より環境事業部 バイオマス技術グループと名称変更)

昔からものづくりが好きだったので自然な流れで工学部に入学し、最も守備範囲の広い機械システム工学を専攻しました。3年生の後半ぐらいから就職活動でいろんな会社の説明会に参加していて、この会社も訪問しました。最初は農機具メーカーというイメージが強かったんですが、木質ペレットストーブとか発泡スチロール減容機とか、環境に配慮した製品づくりに挑戦しているということを知り、とても興味と共感を覚えて入社を希望しました。

具体的な仕事内容を教えてください。

入社と同時に今の部署で木質ペレットストーブの開発設計を担当させてもらっているので、環境を意識した仕事がしたいという入社前からの希望がかなったといえますね。当初は先輩の指示で必要な部品を用意するといったアシスタント的な仕事が大半でしたが、最近は、課題や問題点を提示されてその改善方法に取り組む仕事が増えています。少しずつ責任のある仕事を任せてもらっています。営業からの要請がある場合、木質ペレットストーブの設置やメンテナンスのために現場に出向くこともあります。先日も北海道まで行ってきました。

職場の雰囲気はどうですか?

私が所属しているのは、生産本部技術部環境機器グループ(2010年より環境事業部バイオマス技術グループと名称変更)。ワンフロアでいろんな部門の社員が垣根なく仕事をしているので、他分野の様子もわかりますし、たくさん刺激を受けながら毎日を過ごしています。私も入社4年目、少しずつ後輩も入ってきているので、後輩指導とまではいきませんが、いっしょに学びながら何か伝えていけたらいいなと思っています。

設置や修理、メンテナンスの現場でお客さまから直接「このストーブあったかいね」とか「かっこいいね」などと声を掛けてもらえた時は本当にうれしいですね。また、販売を担当している営業が非常に満足して自信を持ってセールスに出かけて行って「売れたよ」と帰って来た瞬間も幸せです。それから、製造現場の人から「今回のモデルは造りやすいね」と言われるとがんばってよかったという気持ちになりますね。

そして、木質ペレットストーブの魅力の一つとして「炎の見える、ホッとする暖かさ」とよく言われますが、私もあの炎のぬくもりが好きで、実験の時などは炎に癒されています。

逆に、いちばん大変だと思うことは何ですか?

製品を造る最初の段階では、お客さまや営業からの要望がいろいろあって、それを何とかかなえられるようにと考えて試験したり、構想したりしてものを造っていくわけなんですが、それがなかなかうまくいかなくて、どうしたらうまくいくか、まったく先が見えないときは、本当に大変だと感じます。また、これはちょっと余談ですが、夏場、ストーブを焚いての実験は、さすがに暑さを通り越してかなりきついです。

先輩にアドバイスを求めることが多いですね。環境関連は会社では新しい分野なので詳しい人はそう多くありません。具体的な解決策というよりは、「こんな方法を試してみたら?」という提案をいただくのですが、それでもとても有り難いですね。答えそのものはもらえなくても、すごく心強いというか、何とかなりそうな気がしてくるから不思議です。

コスト面や使い勝手の部分でまだまだ改善の余地が多い木質ペレットストーブ。お客さまや営業からもさまざまな要求が出され、開発設計はすんなりいくことがまずない仕事です。本当に試行錯誤の連続。相当の忍耐強さや辛抱強さが必要な仕事です。その点では、途中で投げ出さない、何度でもトライできる自信があります。それに、会社では新しい分野ということで比較的自由に、自分の考えでやらせてもらえるという点でも恵まれた環境だと思っています。

木質ペレットストーブにはまだまだたくさんの課題があります。環境にいいことは分かっていても高価でなかなか一般家庭への普及は難しいということ。本格的な煙突の設置など、取り付けが結構大変だということ。取扱代理店からは、軽量化や小型化を求める声も多く聞かれます。こうした要求に少しずつでも近づけていければと考えています。また、当社の基幹分野は農業関連事業であるにも関わらず、私はサラリーマン家庭に育ったこともあり、周囲の人以上に農業のことを知らないというのが現状です。さすがにこれではまずいかなと、今後はもっと農業のことも勉強して農業機械等の開発にも携わってみたいと思っています。

株式会社 山本製作所

代表者:代表取締役 山本 丈実

創業:1918年

設立:1961年8月

従業員数:330名

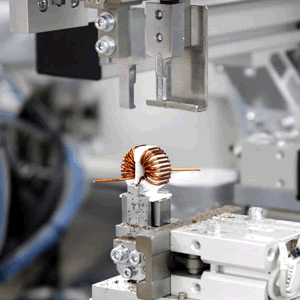

事業内容:穀物乾燥機や精米機をはじめとする農業関連機器の開発製造・サービス、発泡スチロール減容機、

木質ペレットストーブなどの環境関連機器の開発製造

所在地:(東根事業所)山形県東根市大字東根甲5800-1

TEL:0237-43-3411

FAX:0237-43-8830

URL:http://www.yamamoto-ss.co.jp